新闻动态more>>

深孔钻头加工的排屑方式

在深孔加工时的几种方法中,10倍径或更深的孔加工一般选用枪钻;而枪孔钻钻孔必须在专用设备上加工,钻头为单刃钻,有内冷却孔在加工时从后面高压油孔内注油,使用高压油或液体将切削排出;深孔钻一般都是钻头水平运动,能更好的排削。

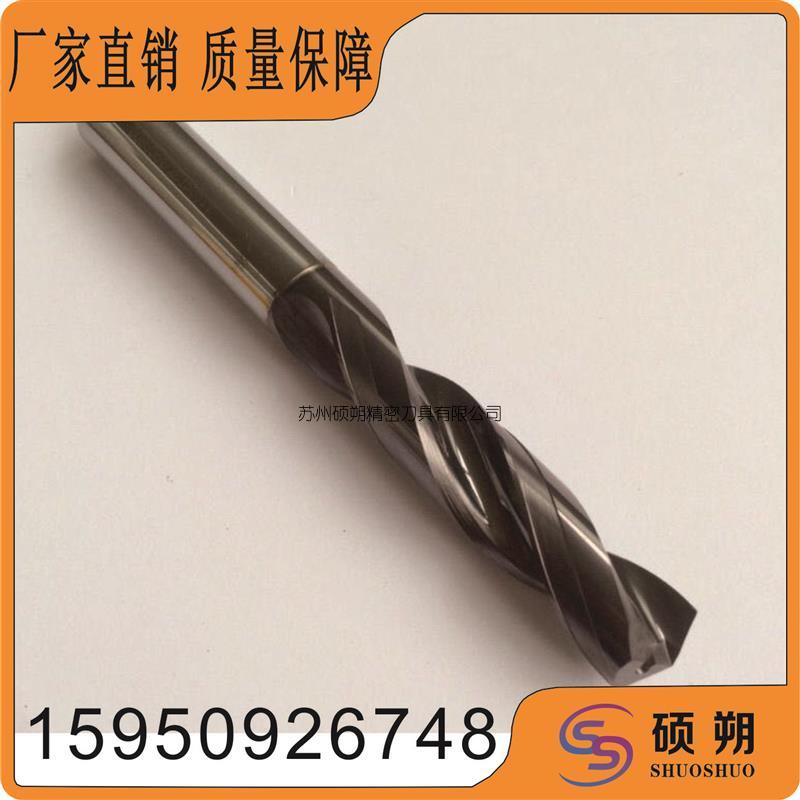

硕朔精密刀具生产的深孔加工内冷钻头,内冷钻头的根据加工工况设计顶角,从118度-140度都可选择,而顶角角度大目的是为了减少径向分力,以防钻头磨的不正,孔越钻越偏;而钻头刃长尽量控制在3-8倍径左右,较短的麻花钻头,这样钻头的强度好不易跑偏,特别是硬质合金麻花钻头,太长在加工时遇到切削阻力的情况下,有可能出现折断现象。高速钢麻花钻头可以在工具磨上将钻头的倒锥磨的大一些,这样不易卡钻,再将加工后的钻头焊一个长把,外径比钻头小几道,勤排削多加油;钻头转速快,这样加工就可以钻出质量好的深孔了。

从深孔加工的方式及选择上,其实有很多种,有外排屑钻(枪钻)、内孔冷却排屑钻头、麻花钻、套料钻等等;

在3-8倍径左右工件钻孔加工时,选用硕朔精密刀具生产的硬质合金麻花钻头,对于加工5倍径及以上的钻头可选择深孔加工内冷钻头;但对于20mm及以上的孔径加工可选用焊刃式钻头进行加工,而对于25mm及以上的孔径加工,则需采用可转位式钻头才能进行非常高效的钻削加工,有利于节省生产加工成本;硕朔精密刀具生产整体硬质合金钻头、深孔内冷钻头、舍弃式机夹钻头或U钻并提供各种非标刀具产品定制加工,可根据广大客户的实际加工情况来选择钻头形式。

孔深超过10倍孔径时,选用枪钻较多,当孔深达300倍径时就需要专门的技术,并采用单管或双管系统才能进行钻削;在漫长地加工至这些孔底部的过程中,需要专门的运动机构、刀具配置以及正确的切削刃才能完成内室、凹槽、螺纹和型腔的加工。支撑板技术是另一重要领域,在深孔钻削中也至关重要,现在它作为深孔加工技术的一部分也进展颇大。

深孔加工时正确的切屑形状和大小以及有效的排屑对于成功的深孔加工(其实为深孔钻削)而言至关重要;因此,符合要求的冷却液和切屑管理就非常重要。

是可转位刀片镗削和车削刀具的一部分,也或是高压冷却液技术的一部分。可靠的切屑控制是刀片槽形发展不可或缺的一部分,其方向是限制连续的切屑形成和难加工材料的断屑。

在现有制造零部件加工中,难以加工的材料越来越多,不仅要求良好的切屑设计,而且对刀具材料加工能力要求也越发严格。对于刀具使用寿命和切削参数来说,硬质合金刀片材质至关重要,如切削不锈钢、钛和高温合金时的材质。

深孔加工除了排屑这个大难题,还有其它的难点,比如不能直接观察切削情况,仅凭声音、切屑、观察机床负荷、油压等参数来判断排屑与钻头磨损情况;切屑热不易传出;因钻杆长、刚性差、易振动,会导致孔轴线易偏斜,影响价格精度及生产效率。

深孔加工操作时要注意主轴和刀具导向套、刀杆支撑套、工件支撑套等中心线的同轴度应符合要求;切削液系统应畅通正常;工件的加工端面上不应有中心孔,并避免在斜面上钻孔等等。

硕朔5-8倍径深孔内冷钻头加工的排屑方式:

1、钻头刃夹角增大至130-140度以增加切屑厚并改变切屑排出的方向(切屑排出的方向是与刃口垂直)

2、修磨横刃来减小轴向切削力,同时切削刃靠钻芯处产生一个折角有利分屑。

3、如果钻孔直径比较大,可在一侧刃口磨分屑槽,尽可能宽些,以此来平衡二个刃口的切削力,若直径大可以在二个刃口磨分屑槽。

4、在刃口外角倒1mm的45度角以减少磨损和提高光洁度。

5、钻孔加工时,转速略低些,进刀量要取大些,这样切屑增厚以条状排出;或选择高转速

低进给,具体依实际情况来调整加工;

6、冷却液的喷嘴要对着切削孔区域,以便冷却液冲入孔内带走切削;

深孔钻分外排屑和内排屑两种:

硕朔精密刀具产品根据客户加工情况,在直径较小且孔深不太深的孔加工方式采用外排屑,直径比较大且孔深要求超过5倍径时通常在钻孔加工时,选用内冷却的麻花钻头;

大直径钻头,因内孔有足够的空间排屑,切削液通过内冷冲入被加工工件上,能有利于把切屑与热量孔内排出;

硕朔内冷钻头使用硬质合金材质,结合我司钻头加工工艺设计及材质选用,适用于不同零部件的工件材料加工使用。