新闻动态more>>

在铣削车削加工时产生振动的应对措施

切削振动

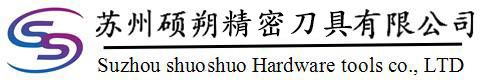

切削振动通常发生在细长轴的车削、薄壁件的车削等。振动一旦加剧,会出现振幅超过几十μm的激烈振动,通常还会伴随很大的噪声。在切削加工中,振动可能会超过100μm,虽然可以进行加工,但已加工表面会残留明显的振动划痕,是精加工表面不能允许的。

一、切削振动的危害

金属切削加工中产生的振动是一种十分有害的现象。

1.影响零件的表面质量

若加工中产生了振动,刀具与工件间将产生相对位移,会使加工表面产生振痕,严重影响零件的表面质量和性能;

2.减少机床及刀具寿命

切削振动时,工艺系统将持续承受动态交变载荷的作用,刀具极易磨损(甚至崩刃),机床连接特性受到破坏,严重时甚至使切削加工无法继续进行;

3.产生噪音危害操作者身体健康

振动中产生的噪音还将危害操作者的身体健康。

为减小振动,有时不得不降低切削用量,使机床加工的生产效率降低。

因此,为保障这类机械加工设备的正常运行,切削颤振的控制变得越来越重要。

二、切削振动的分类

由此图可知,切削发生振动既可能与切削过程有关,也与加工工艺的刚性等有关;

三、切削振动产生的原因

刀具在切削工件时发生振动需要有下面三个条件同时存在:

第一是包括刀具在内的工艺系统刚性不足导致其固有频率低,

第二是切削产生了一个足够大的外激力,

第三是这个外激力的频率与工艺系统的固有频率相同随即产生共振。

四、如何消除切削振动

(一)解决思路

第一是减小切削力至最小,

第二是尽量增强刀具系统或者夹具与工件的静态刚性;

第三则是在刀杆内部再制造一个振动去打乱外激切削力的振频,从而消除刀具振动。

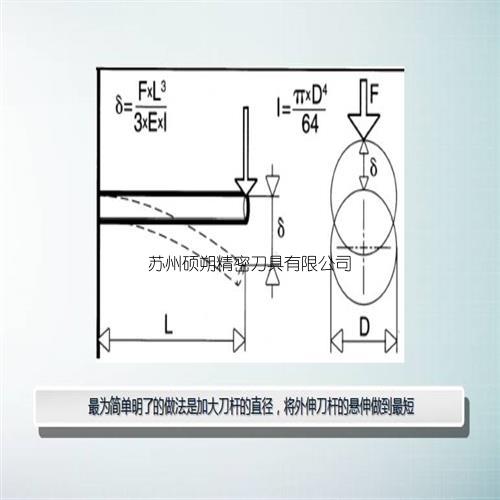

最后注意减小刀具悬伸长度,加强刀体刚性,及时更换后刀面磨损严重的刀片,装夹刀具时保证刀杆与工件垂直度,避免刀杆受力不均生产振动或使用减振装置。

(二)应对之策

1.第一是减小切削力至最小

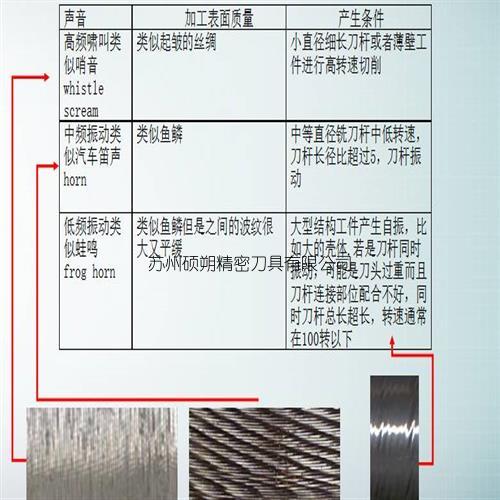

(1)使用锋利的刀片来降低切削力

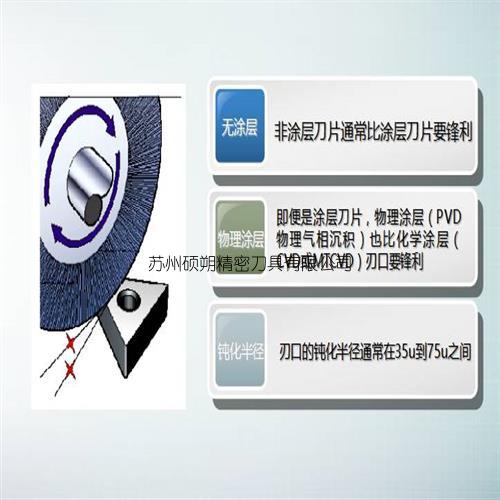

(2)切深一定时使用小的刀尖圆弧半径

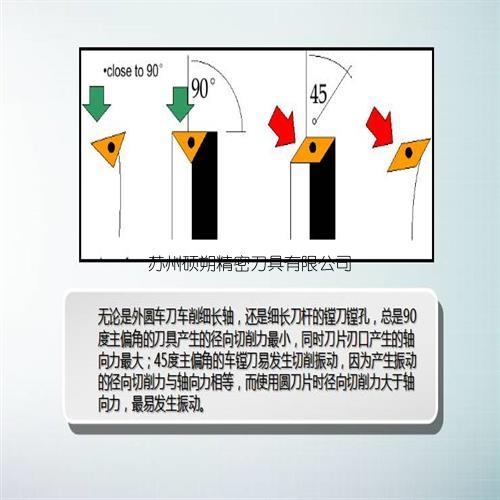

(3)对于细长刀杆的镗刀和车削细长轴零件应采用90度主偏角刀具

(4)对于细长杆的铣刀反而是圆刀片铣刀最有利于消振

(5)细长杆立铣刀铣削深型腔时常采用插铣方法

(6)面铣刀采用疏齿不等距铣刀来减小铣削振动

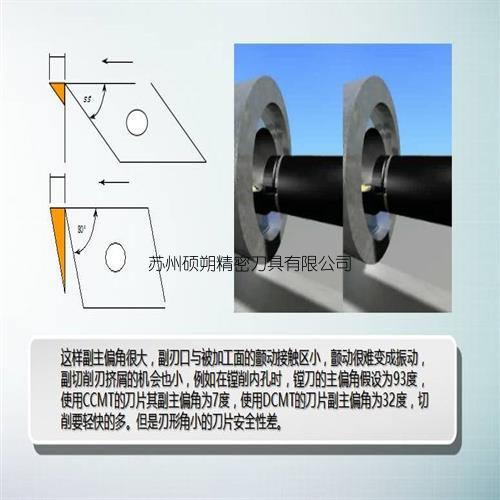

(7)内孔镗削时刀片刃形角越小越好

2.提高刀杆的静态刚性(StaticToughness)

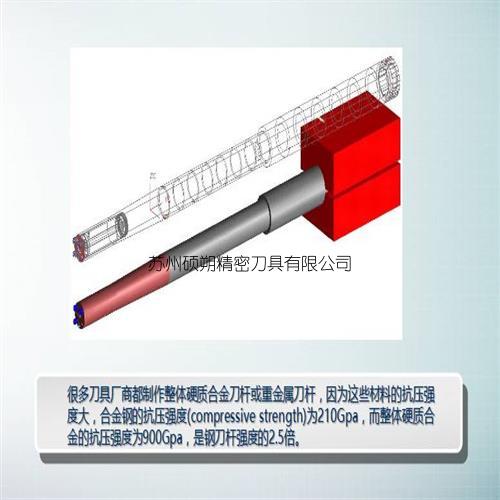

使用整体硬质合金或重金属刀杆提高刀杆的静态刚性

3.提高刀具的动态刚性—被动阻尼避振刀杆

另外提高刚性从改善刀杆的夹持方式、铣削力方向与工件夹持力方向相同、好的刀柄或接口等。

而在生产振动不明显时,可以通过调整参数来适当调整,如:降低刀具或工件的转速;减少切深或提高进给量等。