新闻动态more>>

钻削加工钢类零件的交叉孔,由于破孔处的冲击使钻头在钻削时受力不均,钻头极易崩刃、断刀及磨损加快等情况。使客户在使用时成本高、效率低,质量也难以保证,稳定性差。硕朔针对此类加工难题,通过优化刀具加工工艺研发出一款专用合金钻头。

在被加工材料为50#钢,HRC28-32,毛坯面上钻孔,粗糙度3.2,一件两孔,立式CNC加工中心,机床带内冷却,液压夹具,液压刀柄。

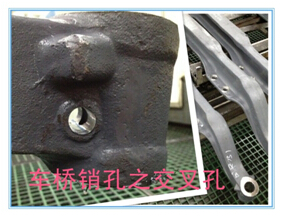

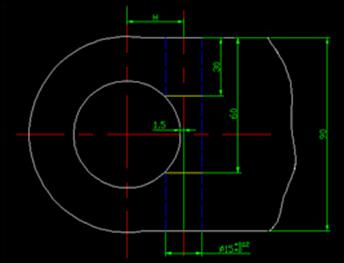

车桥销孔交叉孔及破孔尺寸

车桥销孔交叉孔及破孔尺寸

硕朔经过多次实践,总结出最有效合理的切削加工方法:引导钻+破孔钻

步骤一:将引导钻加工到一定的深度后,为破孔钻做引导。

步骤二:用D15破孔钻加工,Vc=70M/min,进给分三段,第一次加工到30MM深的时候选用F=0.25mm/r ,第二次加工到60MM深的时候(即破孔加工段)降低进给速度F=0.1mm/r, 破孔加工完后再恢复到F=0.25mm/r,直至把整个孔加工完毕。

该方案有利于改善钻头正常磨损,加工状况稳定,可以持续保证孔的尺寸和各方面要求;

寿命稳定在210-230件(38-40M),提高加工效率;可重复修磨5次以上,降低加工成本。

以往解决此类问题基本选择如下几种方案:

方案1:采用全可换头式的钻头或U钻,钻头加工到破孔处,可换头的头部会经常脱落,此方案不稳定。

方案2:采用硬质合金内冷钻头直接一道序完成,通过实践证明了加工不稳定,寿命低,经常断刀,直线度和粗糙度难以保证。

方案3:采用硬质合金内冷平底钻加工,通过实践证明,效率低,刀具磨损很快,需频繁换刀。

方案4:增加引导钻,分段进给,在半边孔处降低速度,这样加工出来的产品尺寸和各方面要求都还稳定,但钻头还是出现快速磨损而且钻头的复磨次数也只有一到两次,对于这样的低寿命,客户的成本也是非常的高。

硕朔在此基础上加以结合,能得到很好的加工效果。更多技术资料请查阅。